1. Сталь

При измельчении шин и в зависимости от их размера, можно собрать до 25% стали. Это - отходы высокого качества, напр. рессорно-пружинная сталь. Они могут быть реализованы на металлургические комбинаты в качестве сырьевого материала.

Получаемые продукты

Безотходный мусороперерабатывающий завод

В большинстве случаев, сырьевым материалом являются б/у шины разного размера и функциональности, а так же остатки процесса производства. Ниже представлен типичный состав сырья (шины б/у):

В большинстве случаев, резиновые отходы состоят из:

Резиновый гранулят, который планируется подвергнуть термолизу, должен быть очищен от остатков текстиля и стального скрапа. Потенциальная опасность резинового гранулята при соединении в нем опасных и загрязняющих субстанций не наблюдается благодаря условиям технологии.

A. Термолиз испарений

A. Термолиз испарений

Подвергаемая термолизу резина, при температуре выше 650°C меняет свою структуру и создает соединения с короткими углеводородными цепочками. Наш процесс достигает температуры 850°C; образовавшиеся соединения выпариваются, формируя смеси, называемые термолизными парами.

B. Термолизный кокс (пиролизованный углерод)

Твердый остаток, получаемый в процессе термолиза называется CBp. Он обладает типичными качествами технического углерода и кокса. Его физические параметры более выражены по сравнению с техническим углеродом и коксом из природного сырья (напр., масляный кокс). Поверхность CBp в среднем соответствует 80-100 m²/г, что выше показателя природного масляного кокса (около 66 m²/г).

Разницу между обычным и термолизным коксом составляет более высокая концентрация неорганических составляющих в продукте термолиза, напр., окись цинка (ZnO), сера (S), окись алюминия (Al 2O3) и окись кремния (SiO2). Окись цинка и серу применяют в процессе вулканизации шин, в то время как окиси кремния и алюминия признаны безупречным наполнителем в производстве шин.

Пироуглерод CBp может использоваться как:

Благодаря дальнейшему обогащению или переработке (термальная обработка с повторным насыщением, измельчение или спрессовывание), можно получать сырьевые материалы, такие как активированный кокс или высококачественный наполнитель и ряд топливных продуктов.

С. Термолиз масла

В зависимости от операционной температуры, термолизные испарения конденсируются в масло разного типа. Их дальнейшая переработка строится на термальном катализаторном процессе с получением углеводородного олефина или ароматических углеводородных соединений. Эти продукты запланированы, но технологический процесс пока не был реализован. По термолизному маслу мы можем описать три основных типа:

I. Масло тяжелой фракции

Масло тяжелой фракции, получаемое на первом этапе в башне конденсации,  имеет температуру кипения Ts > 320 C°, плотность - 960 кг/м³ при 15 С° и кинематическую вязкость - 123,8 мм² / с при 80 С°. Точка возгорания Tfl находится на уровне 102 С°, предел температуры кипения Sp - выше 350 С°, точка кристализации Pp - 40 С°. Точка Tz - 220 С°. Эти масла относятся к взрывчатым веществам класса А1. Нижняя теплотворная способность - 41.000 КДж/ кг.

имеет температуру кипения Ts > 320 C°, плотность - 960 кг/м³ при 15 С° и кинематическую вязкость - 123,8 мм² / с при 80 С°. Точка возгорания Tfl находится на уровне 102 С°, предел температуры кипения Sp - выше 350 С°, точка кристализации Pp - 40 С°. Точка Tz - 220 С°. Эти масла относятся к взрывчатым веществам класса А1. Нижняя теплотворная способность - 41.000 КДж/ кг.

Применение тяжелой фракции для производства технического углерода и кокса - промышленно выгодно. Содержание смол здесь выше, чем в природном сырье. Это  преимущество также относится к содержанию толуола. Объем углерода в тяжелой фракции немного превышает показатель по обычной нефти. Делаем вывод: качествотехнического углерода, полученного на основе этих масел,- выше технического углерода, получаемого из натурального сырья.

преимущество также относится к содержанию толуола. Объем углерода в тяжелой фракции немного превышает показатель по обычной нефти. Делаем вывод: качествотехнического углерода, полученного на основе этих масел,- выше технического углерода, получаемого из натурального сырья.

II. Масло средней фракции

Средняя фракция, конденсирующаяся на втором этапе, является высоко ароматическим веществом (высокий уровень углеродных соединений) и обладает низкой критической точкой растворения. Физические и химические параметры сопоставимы с природными ароматическими топливными маслами. Может быть использовано в качестве пластификатора в производстве резины. Обладает плотностью 786- 860 кг / м³ при 15°C. Ки не матическая вязкость: от 4,5 до 6 мм²/с при 20°C. Границы кипения: от 200°C до 270°C. Точка возгорания TZ : от 230°C до 250°C. Масло относится ко взрывчатым веществам класса А1. Нижняя теплотворная способность - 42.500 кДж/кг.

III. Масло легкой фракции

Температура кипения Ts легкой масляной фракции составляет до 170°C, средняя плотность около 725 - 770 кг/м³ при 15°C. Масло является взрывчатым веществом класса А1. Нижняя теплотворная способность соответствует 43.500 кДж/кг. В состав входят соединения, содержащие серу и азот, их концентрация зависит от состава исходной б/у резины и пиролизного процесса. В небольших количествах отмечено наличие бензола, толуола и ксилола. Ценное вещество лимонен может достигать 15% от общей массы.

D. Неконденсирующийся газ

Его физические и технические параметры подобны природному аналогу, однако, калорийность 12,25 кВт/м³ - выше, чем у природного (10,35 кВ/м³). Недостатком является возможное наличие сульфидов (серные соединения) и окиси углерода (угарный газ). Сферы применения - в качестве топлива для промышленных печей и газовых двигателей.

1. Сталь

При измельчении шин и в зависимости от их размера, можно собрать до 25% стали. Это - отходы высокого качества, напр. рессорно-пружинная сталь. Они могут быть реализованы на металлургические комбинаты в качестве сырьевого материала.

2. Текстиль

Текстиль отбирается в период измельчения шин, механически отделяясь от резинового гранулята. Затем, продукт спрессовывается и хранится на складе до продажи производителям изоляции.

3. Резиновый шрот

Во время измельчения шин, часть гранулята имеет размер до 1 мм. Этот продукт называется резиновый шрот и может быть продан промышленным производителям, поскольку является идеальным наполнителем для получения новых товаров.

Достоинства

Кроме шин наш процесс может задействовать и другое сырье. Фактически, мы можем работать с любым типом полимерных продуктов. Данная таблица представляет некоторые из них:

100% автономная система

на 95% сокращение CO2

удобная модульная конструкция

превращаем отходы в сырье

рентабельность > 30%

процесс не генерирует выбросы CO2

не требует технологической воды

не оставляет отходов после переработки

полностью экологичен

использует 100% исходного объема

Другое

На настоящий момент, все системы термолиза имеют одну общую проблему: резина или пластиковый гранулят плавятся и создают вид мелассы, неприемлемый для дальнейшей переработки. Поэтому, при термолизной обработке, различные конечные продукты смешиваются для получения однородной массы. Ранее полный термолиз был невозможен, и каждые 24 часа производство останавливали для удаления нежелательных скоплений. Процесс имеет существенное различие. Продукты полностью подвержены термолизному разложению, и это - процесс цикличный. Нет необходимости для еженедельной чистки установки. Можно наладить производство 7 дней в неделю, 24 часа в сутки.

Процесс термолиза не выделяет CO2.

Первый патент по термолизу был заявлен в 2009 (в мае 2010 оформлено дополнение по контролю управления). Второй патент был заявлен в январе 2011 по термолизному реактору.

Безопасность

Поскольку установка термолиза представляет опасность, как потенциально взрывоопасная система, следует принять меры безопасности. Нам потребуется:

Ключевые моменты по производительности 5.000 т/г (стандартный модуль)

| ВЫБРОСЫ | CO2 | 4 т/г | Сейчас, 50% отходов резины сжигается. Разница между сжиганием шин и их переработкой в установке - огромна. Сам процесс свободен от CO2. Газовый генератор создает электричество для нужд завода. |

| Метан | 0 т/г | Весь объем получаемого метана применен в газовом генераторе. | |

| N2 | 1т/г | N2 использован для безопасности горения. Помогает держать содержание O2 ниже 5% | |

| КАЧество воздуха |

PM 2,5 | 0.02 | Не фиксируется |

| NMHC (Формальдегид) | 0.00088 | Катализатор и фильтр |

Установка

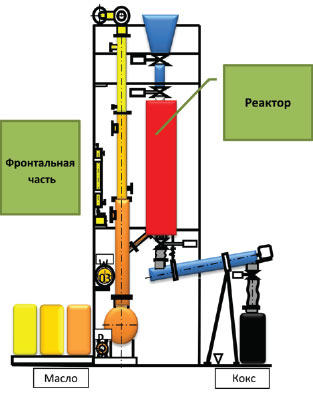

Первая установка по переработке на основе термолиза была построена в 2008 в г. Германии. Благодаря полностью автоматизированной системе управления, установка может перерабатывать до 1 т. в день. Из 1 тонны гранулята б/у шин мы получаем 500 л. топливного масла, 380 кг кокса и 18 кВт/ч электроэнергии. Вторая установка построена в 2013. Ее производительность за год - переработка 5,000 т. резинового гранулята. Завод способен ежегодно перерабатывать 5,000 т резины в 2,500 т масла, 1,900 т кокса и 600 т газа. Соблюдаются все нормы немецкого законодательства по защите окружающей среды (BImSchG). Установка разработана для эксплуатации 7,800 часов в год (24/7) при операционных температурах от 500 °C до 850 °C. Эта 26 метровая башня разработана так, что может быть установлена, где угодно. Мы добились максимально сокращенной площади основания. Установка полностью автоматизированна.

Первая установка по переработке на основе термолиза была построена в 2008 в г. Германии. Благодаря полностью автоматизированной системе управления, установка может перерабатывать до 1 т. в день. Из 1 тонны гранулята б/у шин мы получаем 500 л. топливного масла, 380 кг кокса и 18 кВт/ч электроэнергии. Вторая установка построена в 2013. Ее производительность за год - переработка 5,000 т. резинового гранулята. Завод способен ежегодно перерабатывать 5,000 т резины в 2,500 т масла, 1,900 т кокса и 600 т газа. Соблюдаются все нормы немецкого законодательства по защите окружающей среды (BImSchG). Установка разработана для эксплуатации 7,800 часов в год (24/7) при операционных температурах от 500 °C до 850 °C. Эта 26 метровая башня разработана так, что может быть установлена, где угодно. Мы добились максимально сокращенной площади основания. Установка полностью автоматизированна.

Реактор термолиза сконструирован в форме вертикального цилиндрического котла.  Он состоит из внешнего цилиндрического жаропрочного стального корпуса со встроенными конусообразными приемным и выпускным клапанами, а также внутренней трубой, оснащенной множественными рамами. Резиновый гранулят подогревают через непрямой электрический теплообменник, вмонтированный с внешней стороны котла и внедренный во внутреннюю структуру реактора. На условиях гравитации поток рабочего материала проходит реактор сверху вниз, нагреваясь до температур 500°C - 850°C. Удаление из реактора термолизных газов организовано через центральную трубу, инсталлиро- ванную внутри. Труба специально перфорирована прорезями и щелями, защищенными раструбом конической формы для предупреждения всасывания вовнутрь гранулята или технического углерода. Термолизный кокс, производимый внутри реактора, постепенно изымается посредством внутренней ротационной системы, с его последующим охлаждением. Затем он подразделяется на фракции и складируется в контейнерах или больших мешках. Потери тепла минимизированы благодаря отличной герметичности и изоляции реактора. Внутренняя транспортировка материала уменьшает пылеобразование внутри реактора и трубопровода. Установка конденсации, которая будет инсталлирована практически для каждого модуля, имеет форму

Он состоит из внешнего цилиндрического жаропрочного стального корпуса со встроенными конусообразными приемным и выпускным клапанами, а также внутренней трубой, оснащенной множественными рамами. Резиновый гранулят подогревают через непрямой электрический теплообменник, вмонтированный с внешней стороны котла и внедренный во внутреннюю структуру реактора. На условиях гравитации поток рабочего материала проходит реактор сверху вниз, нагреваясь до температур 500°C - 850°C. Удаление из реактора термолизных газов организовано через центральную трубу, инсталлиро- ванную внутри. Труба специально перфорирована прорезями и щелями, защищенными раструбом конической формы для предупреждения всасывания вовнутрь гранулята или технического углерода. Термолизный кокс, производимый внутри реактора, постепенно изымается посредством внутренней ротационной системы, с его последующим охлаждением. Затем он подразделяется на фракции и складируется в контейнерах или больших мешках. Потери тепла минимизированы благодаря отличной герметичности и изоляции реактора. Внутренняя транспортировка материала уменьшает пылеобразование внутри реактора и трубопровода. Установка конденсации, которая будет инсталлирована практически для каждого модуля, имеет форму  трехуровневой конденсаторной башни. Уровни взаимосвязаны.

трехуровневой конденсаторной башни. Уровни взаимосвязаны.

Термолизные пары, извлекаемые из реактора под давлением, конденсируются на первом этапе в масла тяжелой фракции, на втором – в масле средней фракции и на третьем – в масла легкой фракции. Затем масла охлаждают до 40 градусов и закачивают в цистерны для хранения. Термолизные пары, которые не успели конденсироваться на каком либо из 3 уровней, последовательно поднимаются, вплоть до верхней части башни. Пары, достигшие верхнего уровня являются постоянным неконденсируемым газом.

Установка конденсации построена на принципе ректификации / очистки, принятой в нефтеперерабатывающей промышленности.

Нагрев реактора требует внешней энергии только при вводе установки в рабочий режим. По достижению температуры эксплуатации и начале производства газа, установка потребляет собственную энергию, создаваемую в газовом генераторе.

Выделения газа из генератора фильтруются особой системой катализатора. Все условия процесса соответствуют Европейским стандартам.

Для компаний, желающих избавиться от отходов своего производства, можно сделать тест с применением их продукта.

Эти тесты проводятся в сотрудничестве обеих заинтересованных сторон.

Штат сотрудников, необходимый для обслуживания завода:

Пожалуйста, обратите внимание, что штат, состоящий из административного помощника и диспетчера завода, не может обеспечить рабочую смену завода. Сотрудникам не нужна предварительная квалификация, будет достаточным простой тренинг, проведенный управляющей компанией.

Процесс

Примерно 50 % нашего производства - это маслопроизводные. Сегодня, цена на нефть медленно, но настойчиво поднимается. Несмотря на это, каждый день нефтепродукты получают новых потребителей. Поскольку резина состоит из различных маслосодержа щих компонентов, нашей целью является возврат этого сырья и увеличение предложения на рынке. Компании, работающие в нашем консорциуме, могут восстановить масло, заключенное внутри отходов для его использования в новом цикле производства. Полученный кокс может использоваться как наполнитель в резиновых смесях. Он дополнительно может быть обогащен для создания фильтров (активированный кокс), технического углерода (лако-красочная промышленность), для производства удобрений и т.д. Сегодня производители платят большие расходы за переработку или просто за освобождение от рабочих отходов. Например, производитель EPDM должен заплатить до 120 Евро / т, чтобы избавиться от мусора. При этом - сама переработка не считается прибыльной. Мы можем обеспечить экономическую привлекательность конечному продукту. Кроме этого, наше масло гораздо чище, чем нефть в барреле. В нем нет воды, нет серы и нет минералов. Наше масло нуждается только в дистиллировании.

Компании, работающие в нашем консорциуме, могут восстановить масло, заключенное внутри отходов для его использования в новом цикле производства. Полученный кокс может использоваться как наполнитель в резиновых смесях. Он дополнительно может быть обогащен для создания фильтров (активированный кокс), технического углерода (лако-красочная промышленность), для производства удобрений и т.д. Сегодня производители платят большие расходы за переработку или просто за освобождение от рабочих отходов. Например, производитель EPDM должен заплатить до 120 Евро / т, чтобы избавиться от мусора. При этом - сама переработка не считается прибыльной. Мы можем обеспечить экономическую привлекательность конечному продукту. Кроме этого, наше масло гораздо чище, чем нефть в барреле. В нем нет воды, нет серы и нет минералов. Наше масло нуждается только в дистиллировании.

Одно из достоинств технологии - процесс может быть настроен на беспрерывную эксплуатацию. Фактически, отходы сначала перерабатывают, затем трансформируют в сырьевой материал, который смешивается до получения нового продукта из резины. Полученный результат может быть впоследствии переработан опять. Этот виртуозый цикл может стать постоянным. Этот подход сократит выброс вредных химических элементов в атмосферу и удовлетворит запрос общества, создавать новые товары из их отработанных предшественников.

Существует два барьера к распостранению технологии термолиза: привычка избавляться от мусора путем его сжигания или захоронения. Современные мусороперерабатывающие предприятия сталкиваются с проблемой переработки некоторых полимеров. Наша технология решает этот вопрос, оставляя чистым воздух, воду и почву. Мы представляем общество, где отходы - это топливо и сырье для последующего производства.

О технологии

Разработчиком сначала пиролизной, а потом термолизной технологии - вращающейся (ротационной) трубчатой печи является немецкий ученый Клаус Петер Шульц, сделавший инженерный проект 40 лет назад. В 2006 г., будучи в возрасте 63 г., и видя отсутствие успеха у первоначального проекта, решил его доработать. Шульц обратился к другим ученым, которые подключились к проекту своих сыновей студентов (заканчивали в этот момент обучение) после чего они получили различные гранты от различных организаций и парламента Евросоюза и после 5 лет испытаний создали по настоящему эффективную технологию.

Что такое термолиз?

Процесс переработки характеризуется системой непрямой передачи тепла электрически нагреваемых сопротивлений, которые действуют на гранулят, помещенный в вертикальном реакторе без доступа кислорода. При температуре между 500 и 850 °C, углеводородные соединения распадаются. Конечный материал с перестроенной последовательностью коротких химических соединений разделается на соединения: твердой структуры (кокс, технический углерод, наполнитель), жидкое вещество (термолизное масло разной концентрации и состава), газ. Температурный режим в реакторе - предельно важен: он обеспечивает получение запланированного состава термолизных паров и термолизного кокса.

В первый раз компании задумались над эффективной возможностью переработки пластика, битума и резины более 40 лет назад. Предлагаемая нами технология - это революция, которая существенно изменит механизм и экономику общества переработки по всему миру.

Термолиз часто представляют в качестве старой техники, экстенсивно исследованной, но еще не достигшей промышленных масштабов. Большинство известных проектов основаны на применении ротационной печи или колонны для обжига. Проекты имеют подобные проблемы: дисфункция при теплопередаче, отсутствие герметично закрытой атмосферы из- за передвижения элементов конструкции, низкая производительность и недостаточная прибыльность. Если термолиз не имеет четко контролируемых температурных режимов, получают продукт низкого качества: влажный кокс и высоко концентрированное масло, не пригодное для дальнейшего применения.

Термолиз часто представляют в качестве старой техники, экстенсивно исследованной, но еще не достигшей промышленных масштабов. Большинство известных проектов основаны на применении ротационной печи или колонны для обжига. Проекты имеют подобные проблемы: дисфункция при теплопередаче, отсутствие герметично закрытой атмосферы из- за передвижения элементов конструкции, низкая производительность и недостаточная прибыльность. Если термолиз не имеет четко контролируемых температурных режимов, получают продукт низкого качества: влажный кокс и высоко концентрированное масло, не пригодное для дальнейшего применения.

Уникальный предлагаемый нами процесс термолиза соединяет переработку резиновых отходов с высокой прибыльностью и защитой окружающей среды.

Наш вертикальный реактор получил патент. Агрегат позволяет полностью контролировать термальную энергию. Тепловой эффект обеспечивают нагревательные элементы и электричество, и наш процесс автоматически управляет теплооборотом для предупреждения выхода CO2. Это значит, что если один тип отходов требует температуру 555°C для достижения конечной структуры сырьевого материала, мы обеспечиваем эти условия.

Операционная деятельность термолиза проходит в широком температурном диапазоне 500°C - 850 °C, позволяя создавать специфические атмосферные условия и получать запланированное качество масла. Это - законченный процесс, что гарантирует высокую чистоту и рыночный спрос на получаемое сырье.

Применение эффекта силы тяжести избавил вертикальный реактор от необходимости движущихся конструкционных деталей для продвижения продуктов. Весь процесс герметичен.

Другой аспект технологии - полная автоматизация. На заводе нет необходимости в рабочей силе. Комбинация 158 различных сенсоров и специально созданное программное обеспечение позволяют заводу работать самостоятельно

описание

Первой мотивацией по созданию данной установки было желание обеспечить чистоту окружающей среды и стремление добиться впечатляющего решения по переработке практически любого вида полимерных отходов и восстановить ценное сырье, используя процесс термолиза. Переработка резины, битума и пластмассы является огромной проблемой для сегодняшнего и завтрашнего общества. Сейчас большинство подобных отходов сжигают, подвергают захоронению или производят резиновую крошку, которая имеет временный эффект. Никто, до настоящего момента не оценил реальный потенциал использованных резиновых материалов. Теперь на основании термолиза мы имеем возможность создавать новые продукты из масла и технического углерода (сажевых веществ). А это - уже настоящая переработка.

Первой мотивацией по созданию данной установки было желание обеспечить чистоту окружающей среды и стремление добиться впечатляющего решения по переработке практически любого вида полимерных отходов и восстановить ценное сырье, используя процесс термолиза. Переработка резины, битума и пластмассы является огромной проблемой для сегодняшнего и завтрашнего общества. Сейчас большинство подобных отходов сжигают, подвергают захоронению или производят резиновую крошку, которая имеет временный эффект. Никто, до настоящего момента не оценил реальный потенциал использованных резиновых материалов. Теперь на основании термолиза мы имеем возможность создавать новые продукты из масла и технического углерода (сажевых веществ). А это - уже настоящая переработка.

“Долгосрочной целью всех стран является общество переработки, где стремятся избегать отходов и использовать их как ресурсы" Комиссия Европейского Союза

Разработанная технология характеризует собой процесс непрямой передачи тепла по радиально расположенным пластинам, воздействующим на гранулят, помещенный в вертикальном реакторе в безкислородной среде. При температуре 500 - 850°C, гидрокарбоновые соединения распадаются и строят соединения из кротких цепей. В результате, конечный продукт разделяется на следующие вещества: твердые (кокс, углерод, наполнитель), жидкие (термолизное масло разной плотности и состава) и газ (неконденсирующийся со средней калорийностью 44 МДж / м3). Важнейшим элементом является температурный режим в реакторе, поскольку благодаря ему мы можем подвергать контролируемому изменению состав термолизных испарений и термолизного кокса. Рабочее давление в реакторе составляет около 50 мбар.

Термолизным пары направляют в установку конденсации, где они оседают в виде масляных фракций и постоянного газа. Газ выходит из процесса, сжимаемый и транспортируемый газовым генератором, с целью получения электрической энергии. Объем получаемой энергии покрывает потребность реактора. Внешняя подача энергии требуется только в период запуска и закрытия завода. Выбросы, генерируемые при сжигании газа, из генератора попадают на катализаторный преобразователь и фильтры, соответствующие Европейским экологическим нормам. Тепловую энергию получают через систему водоохлаждения на базе комбинированного режима извлечения электической и тепловой энергии. Газовый генератор вмонтирован в звуконепронецаемый энергоконтейнер для снижения звуковых эффектов. Конечные продукты термолиза - термолизный кокс и масло - востребованные рынком товары.

Выбросы, генерируемые при сжигании газа, из генератора попадают на катализаторный преобразователь и фильтры, соответствующие Европейским экологическим нормам. Тепловую энергию получают через систему водоохлаждения на базе комбинированного режима извлечения электической и тепловой энергии. Газовый генератор вмонтирован в звуконепронецаемый энергоконтейнер для снижения звуковых эффектов. Конечные продукты термолиза - термолизный кокс и масло - востребованные рынком товары.

Завод находится в постоянном операционном режиме 3-х уровневой системы. Годовой период производства составляет 7800 часов. Оставшееся время посвящено техосмотру и ремонтным работым

проблемы гранулята

Сезонность

Падает спрос

и цена

Большая

конкуренция

НАША ТЕХНОЛОГИЯ – перерабатывает практически все отходы:

.jpg)

Старая

резина

Отходы битума

Отходы

пластика

Биомасса

Нефтяной

сланец

Песчано-

масляная смесь